什麽是智慧製造?製造業的數位轉型3部曲 (上)

為什麼這幾年不管是軟體業或硬體業都在談數位轉型?

智慧製造或工業4.0到底是什麼?所有製造業一定要做到工業4.0嗎?

相信很多人在全世界的數位浪潮下,被這些大量的訊息搞得有點混亂,尤其是製造業的公司,對於資訊科技相對沒那麼熟悉,會更不知要從何做起。這系列文章,就以我自己在業界的經驗,來分享我認為台灣製造業做數位轉型的必要性,以及會面臨的挑戰。

用數據取代感覺

這幾年的科技發展越來越快速,什麼大數據 (Big Data)、物聯網 (IoT, Internet of Things)、人工智慧 (AI, Artificial Intelligence)、邊緣運算 (Edge Computing)、AIoT (AI+ IoT),這些新的科技名詞時常看得眼花繚亂,但如果靜下心來思考,其實會發現,不論是軟體業或硬體業,都在做所謂的數位轉型,但究竟追求數位化的目的是什麼?

為了獲得更完整的數據

以前不管任何產業,都會說老經驗的人很重要,因為他們的職場資歷較久,工作上的大小事都遭遇過了,所以當有問題發生時,能較快反應並做出正確率相對高地決策,這是學歷再好、智商再高的新人無法做到的。

但如果請老經驗的人說明為何是這樣處理,他們卻很難系統化、結構化的說明,通常會講“以我多年的經驗,感覺就是要這樣做,我也不知道為什麼…”,憑的是主觀感覺,而因為沒有客觀的證據可以參考,導致有時候在與他人溝通上就容易有誤會。

今天如果能將工作流程中各項行動的回饋,都數據化保存起來,這些就是最好的證據,能讓大家針對每個環節的實際數據狀況來做客觀的分析討論,減少在溝通上的誤會,並針對不足的地方去做提升,這就是為什麼不分產業都在推數位轉型的原因。

用數據取代感覺,用數據強化直覺

舉個最明顯的例子,這幾年的行銷界就有非常大的變化,以前做廣告投放時,沒有任何一個行銷專家能證明公司花出去的行銷費用,實際造成了什麼影響以及產生了什麼效應,投放廣告就像亂槍打鳥,究竟有沒有打到目標客群沒人知道,有多少訂單是因爲廣告而來也不知道,公司只能完全相信行銷專家。

但這幾年隨著網路技術的進步,電子商務已經能做到精準行銷,準確地針對目標客群做廣告投放,並能呈現出詳細地觸及率、轉化率…等,這就是數據分析的威力。

硬體業的數位轉型發展

在深入談製造業的數位轉型前,先簡單講一下IT和OT的發展。

大部分的人都聽過軟體資訊科技叫做 IT (Information Technology),而硬體設備科技在業界叫 OT (Operation Technology)。

早期的IT和OT是各做各的事,各種資訊系統 (ERP, MES, SCM, CRM…等),不管是財務、會計、客戶名單、生產管理…等,是由IT部門的軟體工程師負責,而工廠的各種製程設備就由現場的OT硬體設備工程師負責,彼此的資訊沒有直接串聯。當公司的財務會計系統需要工廠的各項製造時間和成本時,只能請現場人員靠人工方式統計並輸入資料,在時效性和正確率上相對較低。

軟體公司,尤其是網路公司(Google, Facebook, Amazon)早就了解到數據的重要性,因此很早就努力收集各項行為數據。

硬體製造業雖然起步較慢,但也認知到數位轉型的重要性,唯有掌握更多真實的生產製造數據,才能減少人工作業的錯誤率,提高決策正確率,以及更好的達到品質控制,甚至是品質預測、設備預知保養。

智慧製造的概念其實在進入21世紀後就已經有了,只是受限於當時的硬體通訊技術成熟度不足,導入成本也非常高,因此只有最要求製程精密度的半導體業先導入,也只有他們有這個財力。

到了2015年左右,硬體通訊技術更成熟了,產品價格降低許多,設備聯網的情形更加普及,這也是為什麼物聯網 IoT (Internet of Things)突然很多人討論的原因,有了這樣的技術支援下,越來越多製造業公司開始積極導入。

從工業1.0到工業4.0

在我拜訪客戶時,很多老闆都會問,智慧製造就是自動化嗎?

答案是否定的,自動化只是智慧化的第一步而已,自動化是爲了減少人工作業,不管是生產、搬運或數據抄寫;而智慧化是將收集到的數據,做歸納分析,來提高決策的正確率。兩者是不同的,從自動化要到智慧化還有一段路要走。

如果將它分成不同階段,目前最高階段就是所謂的工業4.0。簡單說明一下工業1.0到4.0的差異:

工業1.0是機械化,使用機械取代人力、獸力,完成原本無法做到的事情;

工業2.0是自動化,使用各式感測器、PLC控制器,讓設備能自動大量生產相同的產品;

工業3.0是資訊化,開始收集生產數據來做統計分析,以提高研發效率、降低生產成本;

工業4.0是智慧化,透過網路整合資訊流、金流、物流,搜集更大量、更即時的數據,由系統來協助做數據分析及預測。比如說,當訂單一進來,產線可立即根據訂單內容,自動調整生產排程及出貨,並做到品質預測、設備預知保養。

台灣的中小型製造業,目前大部分都還在工業2.0的階段,也就是產線設備有一定的自動化能力,可以大量生產,但對於各式生產數據,比如製程數據、生產人員身份、生產時間…等,收集的不多,且需要靠人工作業,使得數據無法即時,同時也有抄錯及遺失的風險。

什麽是智慧製造?

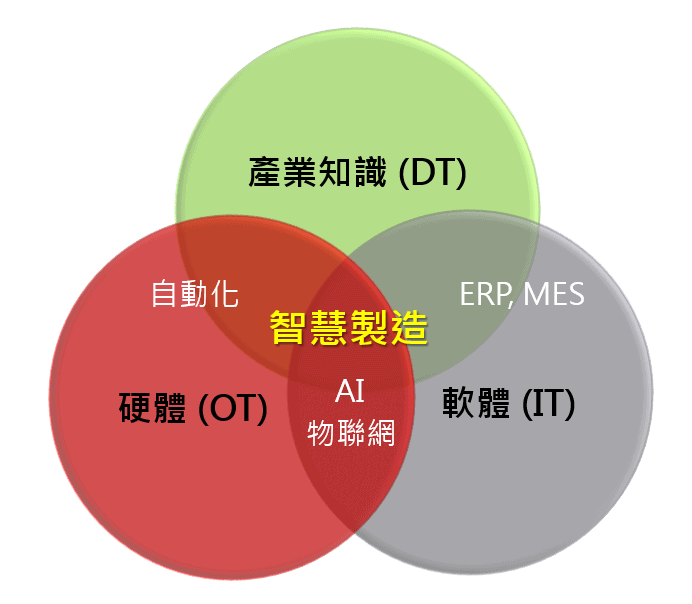

此外,也有許多人問,是不是做到軟硬整合 (IT+OT)就是了?

要有這兩個領域沒錯,但還漏了一個很重要的領域,那就是產業知識 (DT, Domain Know-how or Data Technology),不管是 OT的自動化設備或 IT的資訊系統,這些都只是工具,軟硬整合只是能更方便地收集到更多的數據,但如何將分析結果應用在實際工作上,這是工具無法幫忙的。

只有客戶自己才最瞭解產業的需求,沒有產業知識,有再多的數據也沒有用,因此唯有結合DT, OT和 IT三個領域,才能達到真正的智慧製造。

導入任何新科技,管理思維也要調整

但整合上面三個領域只是基本,許多公司還忽略一件事,那就是管理思維。

所有的管理制度,在一開始建立時,一定是從既有的限制條件下,去發展當下最適合的管理模式。而當公司導入新的科技工具,突破了原有的一些限制,比如說通訊方式、協作方式…等,但若仍然使用舊的管理模式和制度,等於還是被舊的限制綁住。

因此數位轉型絕對不是買了軟體或硬體安裝上去就可以了,最困難、最花時間的,其實是要調整公司既有的管理思維和模式。

就像任何公司要導入ERP都是一件大事,因為不單只是系統安裝,整個公司的工作流程、管理制度都要跟著調整,使用習慣也要改變,這是導入任何新科技都必經的過程,智慧製造同樣也需要。

台灣製造業客戶的需求

雖然工業4.0看起來最厲害,但實際上,每間工廠都需要做到工業4.0的程度嗎?我認為不需要。

有些產業的特性,真的不需要太精密的管控,用商業思維的角度來說,如果收集精密數據為客戶帶來的價值,對比客戶要付出的投資成本來說,是不符合投資效益的,那其實就沒有必要去做。

以我遇到的中小企業客戶來說,目前最多需要的是,從工業2.0提升到工業3.0就好,也就是導入無紙化的電子報工或電子生產履歷,系統可以自動記錄每筆訂單是由誰做的、真實的生產數量和作業時間…等,並整合各式ERP, MES, CRM, SCM資訊系統,讓不管是生管、品管、倉庫都可以快速取得生產數據,大幅提高工作效率,但還不需要做到所謂的大數據分析預測。

數據分析的應用

當然,也有大型客戶想要利用數據分析來做到品質良率預測、設備預知保養…等應用,但這就會需要客戶投資更多的資金和時間,才有辦法達到,相關的IoT基礎建設要更完整,搜集到足夠多的數據,這樣分析出來的結果才會較準確,絕對不是短期就能達成的。

因此我認為,沒有最好的解決方案,只有最適合的解決方案。如何針對不同客戶的實際需求,去協助量身規劃一個最適合的方案,將客戶的投資帶來最大的報酬,是我目前持續在努力的。

這一篇談了為什麼不分產業都在做數位轉型以及基本概念,下一篇來談到底為什麼要導入智慧製造?

相關閱讀: